Gestionale Magazzino & Lavorazioni per TNK Motors

Soluzione Laminas sviluppata ad hoc per TNK Motors che gestisce l'intero ciclo: catalogo prodotti (semplici e assemblati), sincronizzazione catalogo e ordini con Magento, analisi componenti e lavorazioni di produzione con previsione dei tempi di evasione.

Schermate principali

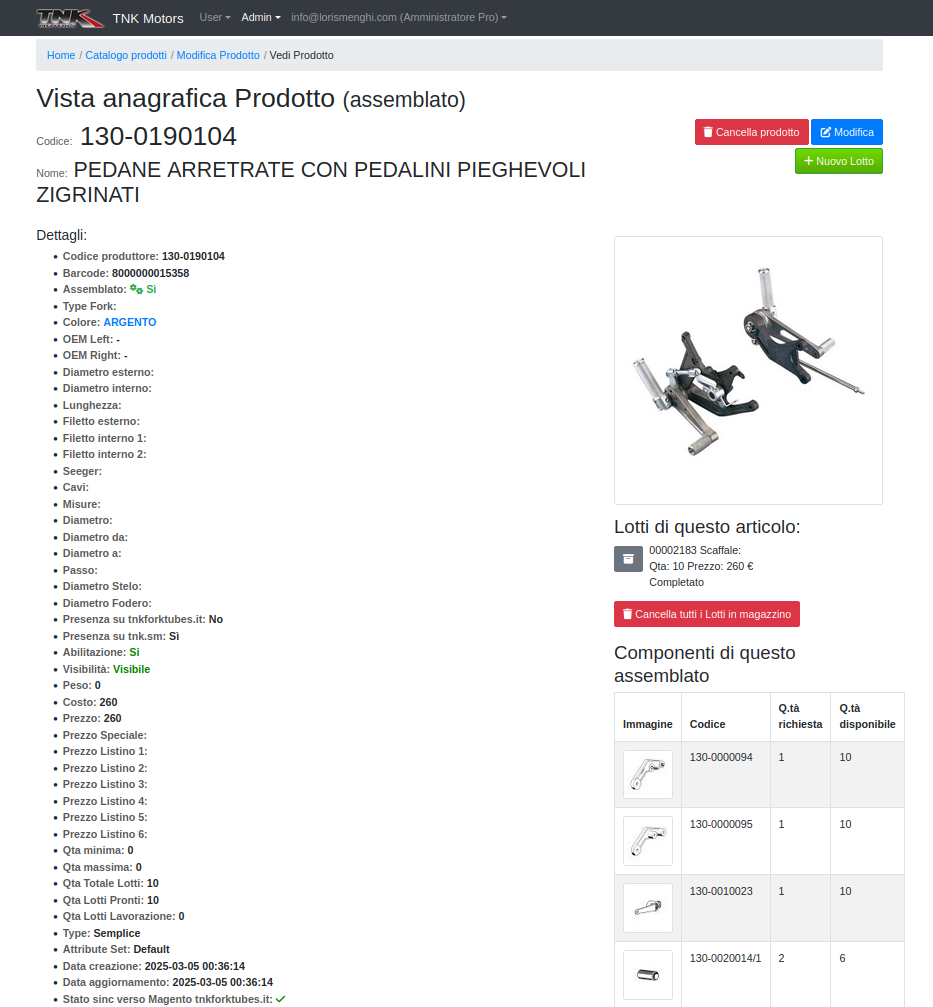

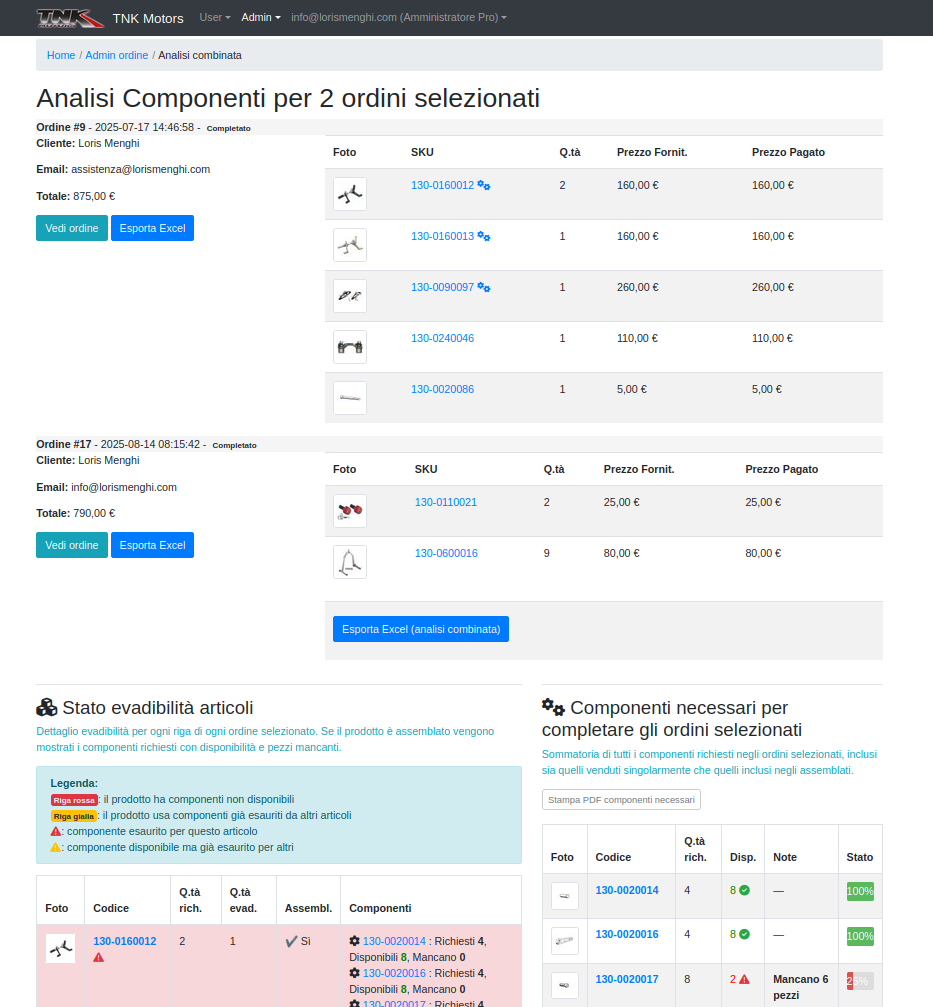

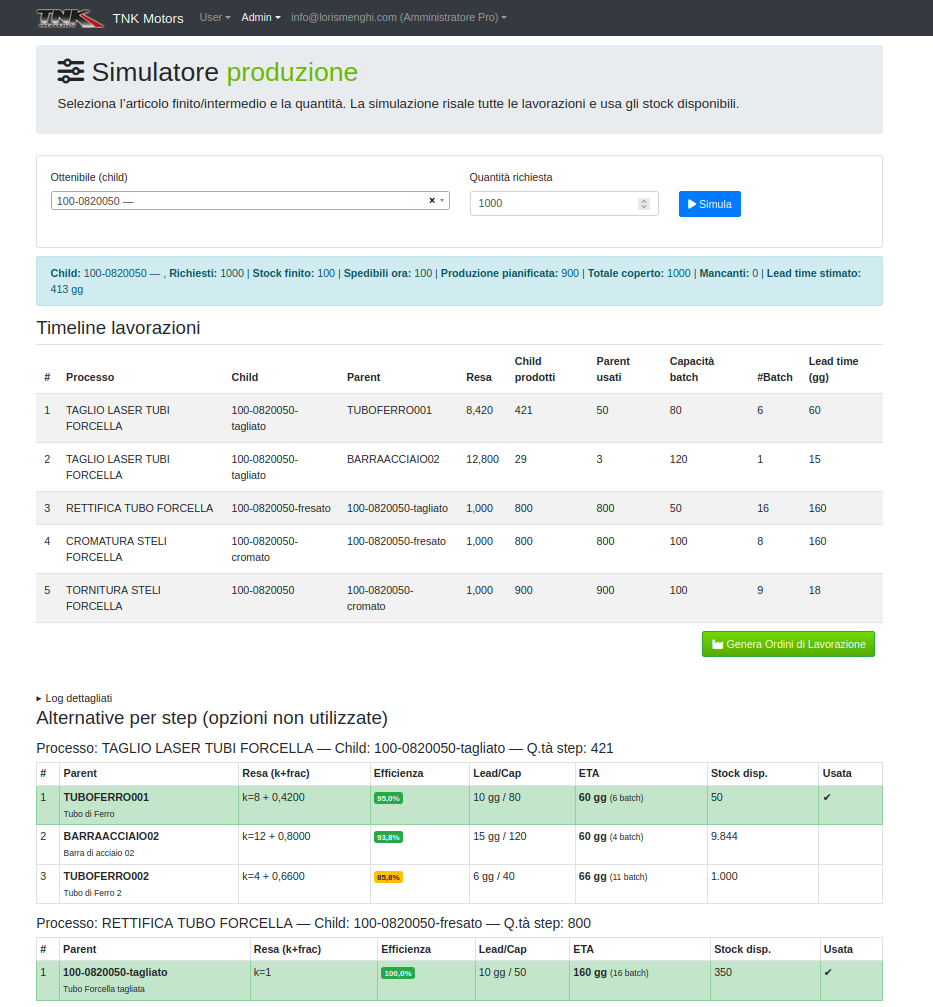

Esempi di viste: analisi combinata componenti, simulatore produzione e scheda prodotto assemblato.

- Assemblati: scheda con componenti richiesti e disponibilità.

- Analisi combinata: riepilogo componenti su più ordini + Excel.

- Simulatore: pianificazione what‑if, resa, lead‑time, capacità batch.

Cosa fa il gestionale

- Catalogo prodotti: semplici e assemblati, con immagini e attributi.

- Sync Magento: allineamento automatico di catalogo e ordini.

- Produzione: simulazioni, creazione Ordini di Lavorazione, allocazione componenti/WIP.

- Previsioni evasione: tempi stimati basati su lead‑time e stock disponibili.

Guida utilizzo sezione Lavorazioni

Guida all’uso delle nuove funzionalità del gestionale, che si affiancano alla già presente gestione di magazzino e assemblati e alla sincronizzazione di catalogo e ordini con l’e-commerce. Le novità includono la gestione della produzione, l’ottimizzazione degli scarti, la previsione dei tempi di consegna, la gestione dei fornitori per lavorazioni esterne e l’accettazione delle commesse. Inoltre, il sistema facilita la pianificazione del materiale grezzo da mantenere a magazzino in base alle previsioni di vendita.

Principali processi

-

Inserimento Processi — anagrafica dei tipi di lavorazione (es. Taglio, Fresatura, Cromatura…).

- Nome del processo

- Lead time predefinito (giorni)

- Capacità batch predefinita

- Efficienza/Resa teorica (deriva dalle SemiAssociazioni)

-

Gestione Associazioni Semilavorati — collega Parent → Child per uno specifico processo.

- Resa per unità (unità Child per 1 di Parent)

- Lead time e Capacità batch specifici

- Rank/Efficienza per selezionare automaticamente il Parent migliore

-

Creazione bozze lavorazioni — da Simulatore, da vista ordine o da Analisi combinata.

La bozza include input/output, processo, date e prezzo previsto (se noto).

- Assegnazione bozza a fornitore — invio richiesta con link pubblico (token) per Conferma/Revisiona.

-

Stati e avanzamento

Codice Stato Chi Significato Azioni 10 Bozza Admin OL creato, non inviato Invia · Edita · Cancella 20 Inviato Fornitore Richiesta inviata al fornitore Fornitore: Conferma o Revisiona 25 Revisionato fornitore Admin Proposte modifiche dal fornitore Rivedi e Re‑invio 30 Confermato fornitore Admin Qty/prezzo confermati Conferma accettazione 40 Accettato admin Admin OK interno: si procede Alloca componenti 45 Allocato Admin Input allocato e WIP creato Avvia · (Rollback) 50 In lavorazione Admin Lavorazione avviata Completa… 60 Completato Admin Output rientrato; scarto registrato - 70 Annullato Admin OL chiuso senza esito - Nota: le transizioni sono controllate. Sequenza corretta:

30→40→45→50→60. - Allocazione componenti & WIP — con Alloca componenti (40→45) scalando/impegnando input e creando WIP.

- Completamento lavorazione — da In lavorazione, la quantità effettiva viene presa da Effettiva → Prevista → Confermata.

Permessi e visibilità pulsanti

- Admin/Operatori: invio, conferma, allocazione, avvio, completamento, edit, elimina.

- Fornitori: niente pulsanti admin; link pubblico per confermare/revisionare.

Campi principali

- Prodotto input (Parent) e q.tà input

- Prodotto output (Child)

- Q.tà prevista / confermata / effettiva

- Prezzo previsto / confermato

- Date: promessa, invio, conferma fornitore, accettazione admin, completamento

- Note interne e del fornitore

FAQ rapide

- Non vedo il bottone Alloca/Avvia/Completa → verifica stato e ruolo.

- Transizione non consentita → stai saltando step (usa 30→40→45→50→60).

- Dopo allocazione lo stock non cambia → controlla movimenti/"impegnato" vs fisico.

- Q.tà a 0 in completamento → inserisci effettiva o verifica valori OL.

- Fornitore non riesce a confermare → controlla token e stato "Inviato".

Suggerimenti operativi

- Prima di allocare, verifica disponibilità dei Parent o pianifica approvvigionamento.

- Usa l’Analisi combinata per valutare componenti su più ordini.

- In caso di cambio fornitore/prezzo, re‑invia la richiesta per mantenere lo storico.

- Motiva scarti o variazioni nelle note: tornano utili nei log evento.

Vuoi vedere questa soluzione sul tuo flusso? Scrivimi su WhatsApp al numero 333-5815203

Oppure inviami una email o usa il form contatti.